【レビュー】プラズマカッター Panasonic YP-060PF3

プラズマカッターを使用されている方は多い一方、実際どの程度の性能なものか正確に認識されてないように思います。皆さん購入されるときは何を参考にして選ぶのでしょうか?

Youtubeなどではメーカー(というより中国からの輸入商社?)から提供を受けてレビューしている動画もよく見ますが、そもそも電力不足等で動作環境が適していなかったり、手切りのみの使用だったりで製品の良し悪しの判断が難しいです。そして仕事につかえるような価格帯の機種のレビューはほとんど見かけません。

弊社では昨年からPanasonicの最新機種をCNCに取り付けて一年間使い倒しているので、導入を検討されている人の参考になるように、その特徴について書きます。

Panasonic YP-060PF3

弊社で導入したYP-060PF3は60A出力の機種です。50万円台で導入できます。

購入時にハンドトーチ(手持ちタイプ)とペンシルタイプ(ストレート形状の機械取付用タイプ)が選べますが、弊社ではCNC取付用に後者のペンシルトーチを選択しています。ペンシルトーチの場合は、トーチ自体にスイッチはついていないので、プラズマ電源本体のスイッチをCNC制御基板から電気的に制御しています。

満足している点

①切断能力

切断材料や板厚によって最適な切断条件を表示してくれる、というのが売りのようです。弊社ではt3.2以上の鉄板の切断が多く、難しいことは考えず常に電流MAX60Aで出力しています。アークの安定度は素晴らしいです。遮光面越しにプラズマを見るとレーザーのようにアークがまっすぐ飛んでいる様子が見えます。

メーカーのマニュアルやカタログだと鉄35mmまで切断できると記載されていますが、この値は単に切り離せるという程度の意味であることに注意が必要です。プラズマ切断では原理的に断面にある程度のテーパーが付き、その程度が切断条件や電極やノズルの消耗具合にもより変化するので制御が難しいです。したがって、若干のテーパーが許容できる条件で使用することをおすすめします。これはあくまで弊社の基準ですが、製品に組み込む用途で使う場合は鉄/ステンレスならt9までなら安心して、鉄ならt12ならぎりぎり許容して使うかな、という感触です。

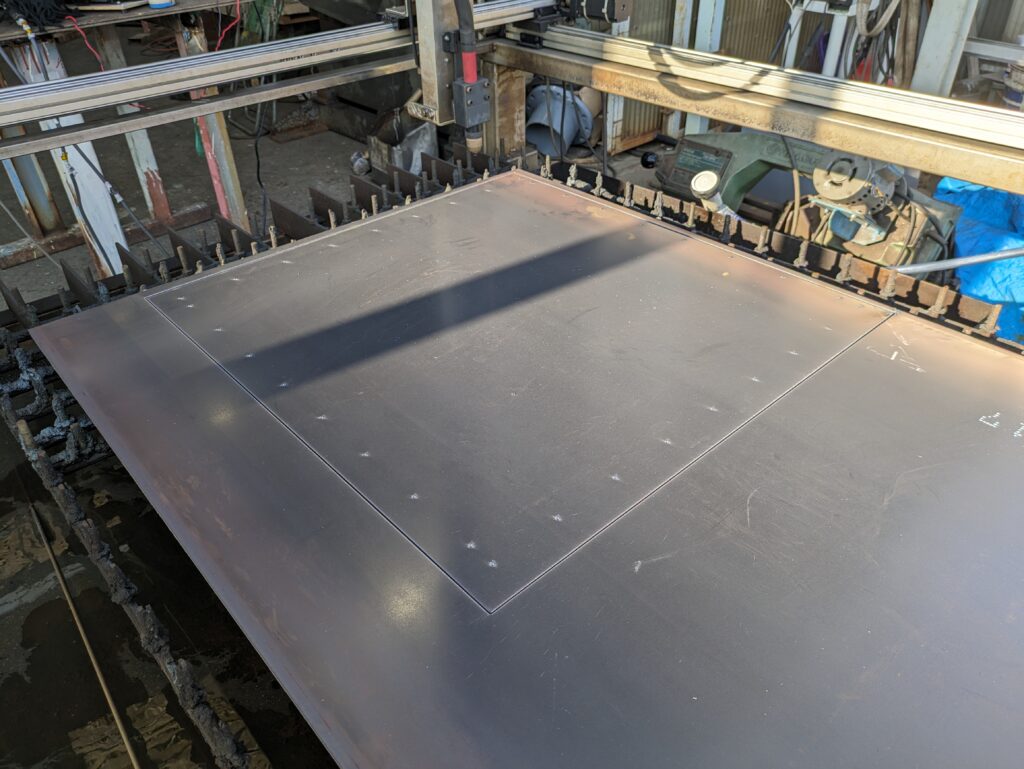

切断能力は板厚以外にもかなり使いやすさに影響します。まず切断能力が低いと、切断に時間を要するので、その分入熱の影響が大きくなり、切断中に板が動いたり反ったり等の影響が生じます。また、板の下側に付着するドロスの量が多くなり処理が面倒になります。この性能表の上には表れていない性能差は、プラズマカッターの運用効率が落ちる原因になり得ます。とくにCNCでの使用においては、切断可能板厚が同じだから安い中華製でいいや、という判断には慎重になった方が良いと思います。YP-060PF3の場合はt12くらいまでの用途だと、付着したドロスの処理は非常に楽です。多くの場合はサンダーで軽くなでるだけで処理できます。

切れ味がよいプラズマではドロスの処理もラクです。

②電極・ノズル寿命

メーカーのマニュアルやカタログだと1本の電極で鉄t12で100mの切断に使えると記載されています。これは使っている感覚としても納得できる値です。ただし、ノズル寿命は切断の条件により大きく変化します。とくに厚い板のピアスが多くなると電極にかかる負担が増します。メーカーとしては「ピアスは○○mmまで」と推奨値がありますが、実際の使用でそれを気にすると仕事になりません・・・。それでも仕事に支障が出るほど消耗が早い、などということはなく、かなり満足しています。

電極・ノズルの劣化をその見た目から判断するのは難しいです。マニュアルでは電極中心の凹みの深さや、ノズル穴の形状から判断することを推奨していますが、見た目に大きな変化が現れなくても切断能力が低下したな、という段階があります。そのため、実際には、アークの安定度や断面品質、スパッタ・ドロスの量が満足できるかどうか、で判断するのがいいと思います。特に鉄板上部に吹き上げるようなドロスが大きくなったら怪しくなってきます。なかなか電極・ノズルそのものの外見から判断するのは難しいです。歩留まりよく使うためには、切断能力が落ちてきたと思ったらすぐに交換する方が無難です。

微妙な損耗でも切断品質に影響するのでケチらない方が効率が上がります

③非接触切断時のトーチ高さに余裕がある

2軸のCNCで大きい鉄板を切断する場合、もともとの鉄板の反りや、平行出しの不十分で、切断高さはある程度不均一になってしまいます。ノズルと鉄板の距離が大きくなりすぎるとアーク始動不良やアーク途切れの原因となります。YP-060PF3では非接触切断時の高さが推奨5mmとなっています。一度アークがスタートすれば、距離7-8mmくらいまでの範囲をキープすればアーク途切れが発生しないので、切断中に高さ調整をしなくても問題なく切断することが可能です。高さによって切断品質もそれほど影響を受けません。

これはCNCプラズマで稼ぐ、という観点からは非常に重要なポイントです。小規模鉄工所においては外注費と材料費の価格差がCNCプラズマの価値のようなものです。大きい鉄板を切った方が当然儲かるのです。非接触切断時のトーチ高さの余裕の差は成功率と段取り時間に影響します。

切断時の推奨高さは機種によりますので、非接触切断可能としている機種でも事前にチェックしておくとよいと思います。

④表示器があることのほかのメリットとして、何らかの不備で正常に動作しない場合(例えばエア圧不足等)、エラーコードが表示されるので原因が特定しやすいです。

少し注意が必要な点

①定格使用率

定格使用率はこの機種では60%とされています。つまり10分間のうち4分間は休ませなければいけない、ということになります。しかし果たしてこれがちゃんと評価されている値かどうか疑問を持っています。もっと余裕があるような気がする・・・

CNCで大きい鉄板を切るときなど、やむを得ずオーバーしてしまう場合がありますが、直ちにオーバーヒートのような問題は発生していません。

使用率は一つ上の80A機種だと100%とされています。安心して運用するうえでこの差は結構大きいかなと思います。

②ノイズが強力

高周波アークによるノイズは非常に強力で、何も対策をしないとCNC基板等の破損に繋がるため、DIYでCNCをする人たちからは、高周波アークスタートの機種は敬遠される傾向にあります。そのような人達は海外の低ノイズ機種を選定することが多いようです。

私の実際の経験からもノイズの問題はかなり厄介でした。ではなぜこの機種を選定しているか・・・国産の機種の方がメンテや消耗品の入手などで困難が生じないというメリットがあります。もちろん、しっかりとノイズの対策をすれば安定して稼働することができます。

③エアのフローのシーケンスが少し複雑

初回のアークスタート時、トーチスイッチを押すと瞬時にアークが飛ばず、1秒程度の「プリフロー」時間があります。おそらくエアーの量を安定させるための予備動作として組み込んでいるのだと思われます。またトーチスイッチOFFにした際もアークは即時停止するわけではなく、トーチの冷却のために25秒ほどエアーが流れ続けます。再始動時はアフターフロー時間内ですと即時アークスタートできますが、アフターフローが終了してからだとまたプリフローから開始することになります。このような製品独自のパラメータがあるためCNC動作と組み合わせる際には少し気を遣います。

結論

1年間ほとんどトラブルなく使うことができ、非常に満足しています。50万の機種でここまでの切断能力が得られるとは驚きでした。安心しておすすめできる機種です。